حذف عیوب تخلخل زیرسطحی در فولادهای آلیاژی با افزودن فروسلنیوم

در این مقاله قصد داریم به بررسی راه کارهایی جهت کاهش و حذف عیوب مربوط به قطعات ریخته گری استیل ضد زنگ آلیاژی بپردازیم. جهت دستیابی به این هدف می بایست عواملی که باعث بروز تخلخل می شود را شناسایی کنیم. سپس به دنبال راه کاری جهت حذف آن باشیم

مواردی که در این مقاله بررسی می شود:

- درک رطوبت و تخلخل ناشی از آن.

- حذف تخلخل زیرسطحی در فولادهای پر آلیاژ.

- مطالعه موردی برای یافتن راه حل موثر جهت جلوگیری از تخلخل زیرسطحی.

شیوع تخلخل زیرسطحی بیشتر در فصول مرطوب به ویژه در فصل بهار رخ می دهد. تقریبا به طور کلی رطوبت عامل اصلی جذب هیدروژن در ذوب های فولادی می باشد. اتم هیدروژن کوچکترین و ساده ترین اتم از انواع عناصر می باشد. در اینجا باید توجه داشت که هیدروژن فقط در حالت تک اتمی قابل جذب است. در کنار هیدروژن، نیتروژن نیز می تواند نقش بسزایی در ایجاد تخلخل به ویژه در تولید فولاد آلیاژی و پر آلیاژ داشته باشد.

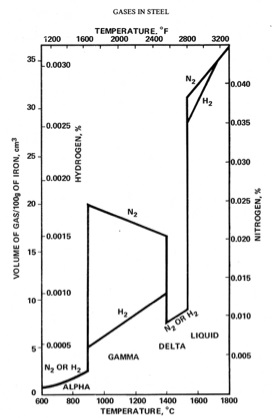

هم جذب هیدروژن تک اتمی و هم جذب نیتروژن در عملیات ریخته گری فولاد می تواند ناشی از افزودن آلیاژها و واکنش ها در سطح مشترک فلز و قالب باشد. توانایی فولاد مذاب برای جذب مقادیر زیاد هیدروژن و نیتروژن در تصویر 2 نشان داده شده است. فولادهای مذاب می توانند به راحتی هیدروژن را بیش از حد حلالیت جذب کنند. هنگامی که ریخته گری حاوی سطوح بالای هیدروژن جامد می شود، تخلخل زیرسطحی اجتناب ناپذیر است. هیدروژن میتواند تقریباً از هر منبع رطوبتی مانند مواد نسوز، قالبهای ماسه ای تر، قالبهای شیمیایی و تجزیه بایندر ماهیچه، افزودنیهای سرباره و رطوبت هوا خارج شود. نیتروژن به شیوه ای مشابه رفتار می کند و می تواند از فرآوری برخی فروآلیاژها و همچنین محصولات تجزیه از قالب و ماهیچه های شیمیایی حاصل شود.

شکل ظاهری

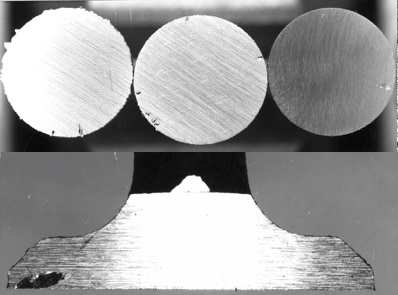

عیوب مک گازی[1] نوعی تخلخل گاز است. آنها معمولاً سوراخ های کوچک و کشیده (حدود 16/1 اینچ در قطر) در سطح یا بلافاصله زیر سطح ریخته گری با محور طولانی سوراخ سوزنی عمود بر سطح ریخته گری هستند. دیواره های سوراخ های فولادی اغلب صاف و روشن هستند. هنگامی که سوراخها به سطح ریختهگری میرسند، ممکن است داخل آن اکسید شده و ساختار دندریتی ضعیفی را نشان دهند. سوراخها ممکن است در هر سطح ریختهگری یا زیر آن ایجاد شوند، اما در ضخامتهای کم و متوسط، که در آن زوایای ورود مجدد میتوانند به عنوان نقاط داغ عمل کنند، بیشتر ایجاد میشوند. شکل 1 سوراخ های زیرسطحی در ریخته گری فولاد با آلیاژ بالا را نشان می دهد.

منابع گاز حاصل از واکنشهای بین قالب و ذوب

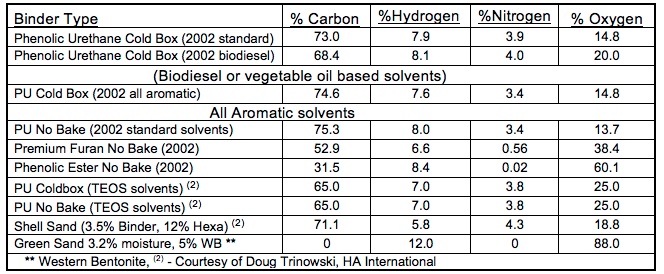

در موارد متعددی، چسب[2] ماهیچه و قالب مورد استفاده در صنعت ریختهگری فولاد، سیستمهای مبتنی بر مواد آلی هستند. آلی بودن آنها بر اساس عناصر کربن، هیدروژن و اکسیژن و در برخی موارد نیتروژن است. ترکیب شیمیایی تقریبی برخی از سیستمهای بایندر رایج در جدول 1 نشان داده شده است (یک ماسه تر چسبیده شده با بنتونیت برای مقایسه نشان داده شده است). فرمول جدیدتر بایندر در سالهای اخیر برای به حداقل رساندن آلایندههای خطرناک هوا (HAPs)[3] توسعه یافتهاند، و این تغییرات تأثیر مستقیمی بر ترکیب شیمیایی سیستمهای بایندر داشته است. اخیراً، سیستمهای حلال TEOS (یک حلال مبتنی بر سیلیکات که ویژگیهای آلی و معدنی را با هم ترکیب میکند) جایگزین حلالهای معطر و آلیفاتیک سنتی شدهاند. مزیت آن نسبت به هیدروکربن های معطر یا حلال های بیودیزل کاهش دود و بو است. این چسب های جدید می توانند آلودگی های HAP را در هنگام ریختن، سرد شدن و خارج سازی کاهش دهند.

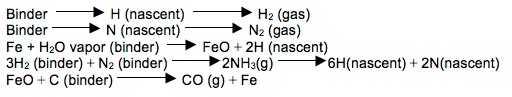

در دماهای مختلف ریخته گری فلزات، وجود این عناصر (کربن، هیدروژن، اکسیژن و نیتروژن) و محصولات بعدی آنها می تواند انواع عیوب ریخته گری را ایجاد کند. واکنش های گازی ممکن است از نظر ترمودینامیکی تحت شرایط خاص در فصل مشترک قالب و فلز رخ دهد که در ادامه به آن می پردازیم.

هیدروژن از رطوبت موجود در هوا و مواد نسوز، اکسید زدایی و عناصر آلیاژی و افزودنی های سرباره به فولاد مذاب جذب می شود. از آنجایی که هیدروژن اتم بسیار کوچکی است، پس از جذب میتواند به سرعت منتشر شود و سوراخهایی ایجاد کند. جذب هیدروژن همچنین می تواند از تجزیه بخار آب در قالب های ماسه ای تر، از تجزیه قالب یا ماهیچه با بایندر شیمیایی یا در شرایط رطوبت بالا در سطح مذاب ظاهر شود. افزایش استفاده از سوراخ های فلزی بازیاب حاوی مایع برش باقیمانده نیز به جمع آوری هیدروژن کمک می کند.

نیتروژن نیز به آسانی در فولادهای مذاب با تجزیه گاز حاصل از بایندر های قالب و ماهیچه و همچنین مواد سرباره جذب می شود. روچ و سیمونز (3) نشان دادند که تمام فولادهای زنگ نزن وقتی در هوا ذوب می شوند تمایل به جذب نیتروژن دارند. نشان داده شده که توانایی حفظ نیتروژن به سطوح کروم و منگنز در فولاد بستگی دارد. کروم و منگنز بالاتر باعث حفظ مقادیر زیادی نیتروژن می شود.

هیدروژن و نیتروژن ظاهر شده یا تک اتمی به راحتی در آهن و فولاد مذاب حل می شوند. در حالی که چهار واکنش اول هم عیوب تخلخل سطحی و هم زیرسطحی را ایجاد می کنند. آخرین واکنش هم فقط منجر به عیوب سطحی چون پوک شدن سطح یا مانند آن، لبه های کربنی براق و چین و چروک سطح می شود (4).

منابع گاز از مواد آلیاژی

حلالیت نیتروژن در آلیاژهای کروم می تواند بسیار زیاد باشد، مگر اینکه واحد ریخته گری نیاز به گرید فروکروم کم نیتروژن داشته باشد. در یک نمونه بررسی شده، یک ریخته گری فولاد ضد زنگ تخلخل زیرسطحی شدیدی را تجربه می کرد و پس از بررسی بیشتر، مشخص شد که فروکروم کم کربن (0.05 درصد کربن) که مورد استفاده قرار می گرفت حاوی بیش از 10000 (ppm 1.0 pct) نیتروژن است. این واحد ریخته گری می توانست با خرید کروم کم کربن میزان نیتروژن را کم کند.

نیتروژن و هیدروژن در آلیاژهای منگنز نیز انحلال پذیری خوبی دارند، بنابراین ریختهگران باید دقت زیادی در تعیین گریدهای کم هیدروژن و کم نیتروژن، بهویژه با گریدهای الکترولیتی فلز منگنز انجام دهند. هیدروژن همچنین در میله های کاتدی نیکل الکترولیتی وجود دارد.

برخی داده های تحلیلی در مورد هیدروژن و نیتروژن نشان می هد که این عناصر در افزایش میزان تخلخل تاثیر بسزایی دارند. ساندرز و همکارانش (5) نشان می دهد که فولادهای زنگ نزن نوع 410 (11 تا 13٪ کروم) حاوی 230 ppm نیتروژن (0.023٪) و 5 ppm هیدروژن (0.0005٪) بودند. سطح نیتروژن 300 پی پی ام (0.030 درصد) و سطح هیدروژن 4 پی پی ام هیدروژن افزایش یافته است. با این حال، افزایش 3 ppm در هیدروژن (7ppm (0.0007 در مجموع) حرارت بالا حاوی 300 ppm نیتروژن (0.030%)) سوراخهای زیادی ایجاد کرد. این الگو نشان داد که در فولاد ضد زنگ 410، حتی با نیتروژن کمتر از ppm 300 (0.03 درصد)، هیدروژن تا سطح 7 ppm بیش از حد زیاد می شود. این ناهنجاری به عنوان سوراخ های پیچیده نیتروژن/هیدروژن[4] شناخته می شود.

حذف تخلخل زیرسطحی در فولادهای پر آلیاژ

کار تحقیقاتی انجام شده در اواخر دهه 1960 مشخص کرد که استفاده از فروسلنیوم می تواند به طور قابل ملاحظه ای تخلخل زیرسطحی را در قالب های ماسه تر را حذف کند (6). در زمان انجام تحقیق، فناوری چسب شیمیایی در مراحل ابتدایی خود بود، بنابراین هیچ یک از سیستم های چسبنده نشان داده شده در جدول 1 مورد بررسی قرار نگرفت. با این حال، از آن زمان مشخص شد که افزودن فروسلنیوم می تواند هنگام استفاده از ماسه با پیوند شیمیایی نیز موثر باشد.

یکی از کاربردهای اولیه فروسلنیوم در صنعت ریخته گری کنترل تخلخل هیدروژن است. مقادیر کم FeSe میتواند عملاً تخلخل هیدروژنی[5] را در فولادهای ریختهگری شده کربن متوسط و آلیاژ بالا، ریختهگریهای آهنی مقاوم در برابر سایش مانند Ni Resist و فولادهای ضد زنگ ریخته شده در ماسه تر یا قالبهای با پیوند شیمیایی را از بین ببرد. نرخ افزودن معمولی 0.005٪ Se تا 0.02٪ Se (0.10 تا 0.40 پوند در تن) است، اما می توان به اندازه 1 پوند در هر تن اضافه کرد. از آنجایی که از چنین افزودنی های کوچکی استفاده می شود، FeSe به شکل یکنواخت بریکت[6] می شود تا اضافه کردن وزن دقیق راحت تر شود. عموماً اعتقاد بر این است که سلنیوم با تأثیر آن بر کشش سطحی مذاب از تخلخل به صورت سوراخ سوزنی جلوگیری می کند، به طوری که سطوح جامد خیس نمی شوند و احتمال هسته شدن ناهمگن حباب گاز کاهش می یابد(6). همچنین گزارش شده است که افزودن 0.10 سلنیوم می تواند میزان جذب نیتروژن در فولاد مذاب را کاهش دهد.

مثالی از افزودن FeSe در شرکت Foundry X

برای نشان دادن میزان مؤثر بودن افزودن FeSe به ریختهگری شیر با آلیاژ کروم نیکل بالا (به طور اسمی 1.6٪ C، 21٪ کروم، 6٪ منگنز، 4٪ Ni، 0.2٪ N) نشان داده شده است. این مثال از Foundry X. نیتروژن (2000 ppm) عمداً برای تثبیت آستنیت اضافه شده و به عنوان یک نیتروژن حاوی FeCr اضافه شده است. Foundry X یک ریخته گری ماسه پوسته ای است که انواع ریخته گری فولاد ضد زنگ با کروم نیکل بالا را می ریزد. در فصل بهار در فصل بارانی (رطوبت زیاد)، بروز تخلخل زیرسطحی ناگزیر رخ می دهد. به دلیل ماهیت فصلی این مشکل، ضایعات تمام شده گهگاه تا 80 درصد برای یک ماه معین افزایش یافته است. در طول بررسی، تصور میشد که سوراخ های پیچیده هیدروژن/نیتروژن ناشی از تجزیه بایندرهای رزین مصنوعی حاوی نیتروژن که برای قالبهای پوسته ای استفاده میشوند، تا حدی عامل اصلی تخلخل است. نمونه هایی از انواع تخلخل زیرسطحی در ریخته گری شیر نشان داده شده است (شکل 3).

در تلاش برای کاهش سطح کلی گاز، Foundry X مطالعه گسترده ای از متغیرهایی را که ممکن است علت تخلخل زیرسطحی باشند، آغاز کرد. نتایج این مطالعات بدین شرح است:

- دماهای مختلف ریختن فلز از 1530 تا 1670 درجه سلسیوس

- ذوب ریزی تحت گاز محافظ آرگون

- ذوب سریع و به حداقل رساندن زمان نگهداری فلز

- افزودن سنگ آهن و اکسید نیکل برای شروع جوش کربن متوسط

- عمل اکسید زدایی با استفاده از افزودنی های مختلف CaSi، CaSiBa، آلومینیوم و Misch Metal

- افزودن فروزیرکونیوم، فروتیتانیوم و یک آلیاژ پیچیده متشکل از (Fe-Si-Mn-Al)

- کاهش سطح نیتروژن باردار

برای تعیین اثر نیتروژن باردار، گرمای ایجاد شده بدون افزودن نیتروژن حاوی 0.05٪ تا 0.07٪ (500 تا 700 ppm) نیتروژن بود. سه عامل زیر باعث افزایش سطح نیتروژن بودند:

- ذوب ریزی در هوای آزاد (3).

- برداشت نیتروژن از قالب های پوسته ای.

- افزایش حلالیت نیتروژن از کروم و منگنز در آلیاژ.

حتی سطوح با نیتروژن پایین تر، تخلخل همچنان مشاهده می شود.

کار تحلیلی گسترده ای در طول مسیر انجام شد تا مشخص شود که آیا نیتروژن و هیدروژن عامل اصلی عیوب زیرسطحی است یا خیر. در تجزیه و تحلیل هیدروژن دقت بسیار زیادی انجام شد. جهت صحت آزمون، نمونه های آزمایش بلافاصله در نیتروژن مایع قرار داده شدند تا از انتشار هیدروژن از نمونه ها جلوگیری شود.

تقریباً بدون استثنا، هیچ متغیر قطعی به عنوان مقصر سوراخهای زیرسطحی شناسایی نشد. تنها با افزودن 0.02 درصد FeSe به پاتیل ذوب پس از اکسید زدایی با 0.10 درصد آلومینیوم و 0.06 درصد فروتیتانیوم، مشکل تخلخل برطرف شد. به نظر می رسد که تخلخل زیرسطحی نتیجه فعل و انفعالات پیچیده هیدروژن/نیتروژن باشد.

نتیجهگیری

افزودن مقادیر کم فروسلنیوم کنترلشده (تا ۰۲/۰ درصد) و پایین نگه داشتن نیتروژن باردار تنها روشی بود که در جلوگیری از تخلخل زیرسطحی در Foundry X مؤثر بود.

منابع

- W. O, Philbrook and M. B. Bever (Eds.). Basic Open Hearth Steelmaking, Physical Chemistry of Liquid Steel. Chap. 16. 621-690. AIME New York 1951

- Courtesy of Doug Trinowski, HA International.

- D. B. Roach and W. F. Simmons, "Effects of Nitrogen Additions to Stainless Steels", DMIC Technical Note, Battelle Memorial Institute, Columbus, Ohio, 1966.

- Naro, R.L, "Formation and Control of Lustrous Carbon Surface Defects in Iron and Steel Castings," Silver Anniversary Paper, ASI International, Ltd, AFS Transactions, paper 02-154, (2002).

- H. P. Rassbach, E. R. Saunders and W.L. Harbrecht, "Nitrogen in Stainless Steel, Electric Furnace Steel Proceedings of the AIME", Vol. 11, 1953.

- M. Hall, C. E. Sims, "Reducing Pinhole Porosity in High Alloy Steel Castings by Additions of Selenium", Battelle Memorial Institute, American Society for Metals, Technical Report P9-41.2, Presented at the 1969 Materials Engineering Exposition, 1969

- DR. R.L. (ROD) NARO AND D.C. WILLIAMS,” ELIMINATION OF SUB-SURFACE PINHOLE POROSITY DEFECTS IN ALLOY STEELS BY FERROSELENIUM ADDITIONS”

- سایت مجله ریخته گری

[1] Pinhole Gas Porosity

[2] Binder

[3] hazardous air pollutants

[4] complex nitrogen/hydrogen pinholing

[5] Pinholes

[6] Briquet

اطلاعات و خدمات در زمینه ریخته گری فلزات به روش ریخته گری دقیق با قالب سرامیکی تولید شده به روش shaw

اطلاعات و خدمات در زمینه ریخته گری فلزات به روش ریخته گری دقیق با قالب سرامیکی تولید شده به روش shaw